- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Manajemen kualitas bahan elektroda positif kanggo baterei lithium

2023-06-15

Manajemen kualitas bahan elektroda positif kanggo baterei lithium

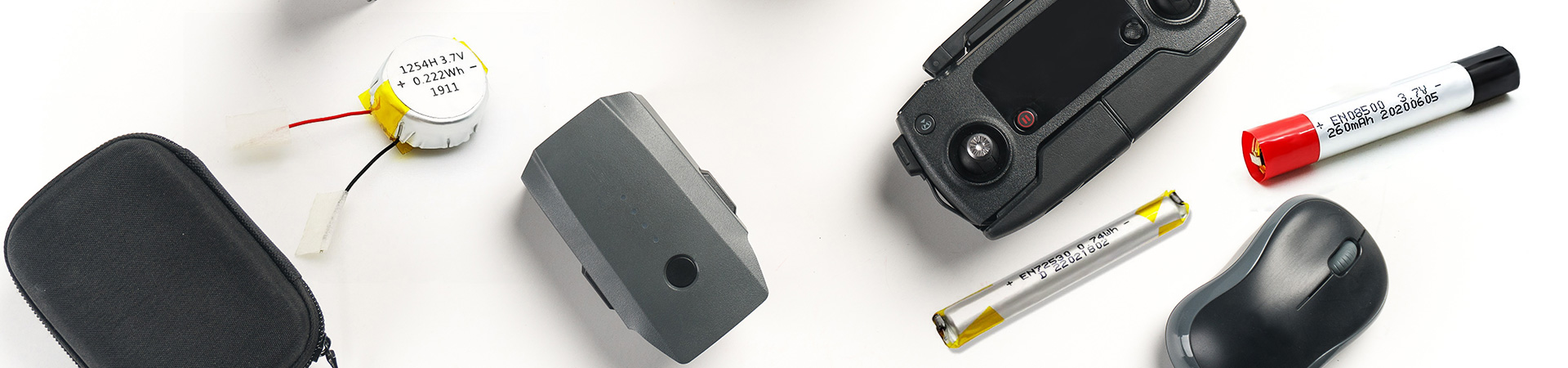

Kinerja baterei lithium-ion raket banget karo kualitas bahan elektroda positif.

Artikel iki pirso sawetara wangun Gagal saka bahan elektroda positif sing duwe impact pinunjul ing kinerja baterei lithium-ion, kayata nyawiji karo logam obyek manca, Kelembapan gedhe banget, lan konsistensi kumpulan miskin. Iki njlentrehake kerusakan serius sing disebabake dening bentuk kegagalan iki kanggo kinerja baterei, lan nerangake carane supaya kegagalan kasebut saka perspektif manajemen kualitas, nyedhiyakake jaminan sing kuat kanggo nyegah masalah kualitas lan ningkatake kualitas baterei lithium-ion.

Kaya sing kita ngerteni, bahan katoda minangka salah sawijining bahan inti utama baterei lithium ion, lan kinerja langsung mengaruhi indikator kinerja baterei ion lithium. Saiki, bahan katoda sing dipasarake saka baterei lithium ion kalebu lithium cobalate, lithium manganate, Lithium wesi fosfat, bahan ternary lan produk liyane.

Dibandhingake karo bahan mentah liyane kanggo baterei lithium-ion, macem-macem bahan elektroda positif luwih maneka warna, proses produksi uga luwih rumit, lan risiko kegagalan kualitas luwih gedhe, saengga mbutuhake syarat manajemen kualitas sing luwih dhuwur. Artikel iki mbahas wangun kegagalan umum lan langkah-langkah pencegahan sing cocog kanggo bahan elektroda positif kanggo baterei lithium-ion saka sudut pandang pangguna materi.

1. Obyek manca logam dicampur ing materi elektroda positif

Nalika ana wesi (Fe), tembaga (Cu), kromium (Cr), nikel (Ni), seng (Zn), perak (Ag) lan impurities logam liyane ing bahan katoda, nalika voltase ing tataran tatanan saka baterei tekan oksidasi lan potensial abang unsur logam iki, logam iki bakal oxidized pisanan ing kutub positif lan banjur suda kanggo kutub negatif. Nalika unsur logam ing kutub negatif nglumpukake menyang ombone tartamtu, sudhut hard lan sudhut saka logam setor bakal Pierce diaphragm, nyebabake poto discharge baterei.

Self discharge bisa duwe impact fatal ing baterei lithium-ion, supaya iku utamané penting kanggo nyegah introduksi saka logam obyek manca saka sumber.

Ana akeh pangolahan produksi kanggo bahan elektroda positif, lan ana risiko obyek manca logam kang ngenalaken ing saben langkah saka proses Manufaktur. Iki nyedhiyakake syarat sing luwih dhuwur kanggo tingkat otomatisasi peralatan lan tingkat manajemen kualitas ing situs pemasok material. Nanging, pemasok bahan asring duwe tingkat otomatisasi peralatan sing luwih murah amarga kendala biaya, nyebabake luwih akeh breakpoints ing proses produksi lan manufaktur, lan nambah risiko sing ora bisa dikendhaleni.

Mulane, kanggo mesthekake kinerja baterei stabil lan nyegah discharge dhewe, manufaktur baterei kudu ningkataké supplier materi kanggo nyegah introduksi saka logam obyek manca saka limang aspek: manungsa, mesin, materi, cara, lan lingkungan.

Miwiti saka kontrol personel, karyawan kudu dilarang nggawa barang manca logam menyang bengkel, nganggo perhiasan, lan nganggo sandhangan kerja, sepatu, lan sarung tangan nalika mlebu bengkel supaya ora kena kontak karo benda asing logam sadurunge kontak karo bubuk. Nggawe mekanisme pengawasan lan pamriksa, nuwuhake kesadaran kualitas karyawan, lan nggawe kanthi sadar tundhuk lan njaga lingkungan bengkel.

Peralatan produksi minangka tautan utama kanggo ngenalake obyek manca, kayata teyeng lan nyandhang materi sing ana ing komponen peralatan lan alat sing kena kontak karo bahan; Komponen peralatan lan alat sing ora kena kontak langsung karo materi, lan bledug nempel lan ngambang menyang materi amarga aliran udara ing bengkel. Miturut tingkat impact, cara perawatan beda bisa diadopsi, kayata lukisan, ngganti karo lapisan non-logam materi (plastik, keramik), lan mbungkus komponen logam gundhul. Manajer uga kudu netepake aturan lan peraturan sing cocog kanggo nemtokake kanthi jelas carane ngatur obyek manca logam, nggawe daftar priksa, lan mbutuhake karyawan nindakake pemeriksaan rutin kanggo nyegah masalah potensial.

Bahan mentahan minangka sumber langsung saka benda asing logam ing bahan elektroda positif. Bahan mentah sing dituku kudu duwe peraturan babagan isi barang manca logam. Sawise mlebu ing pabrik, pamriksan sing ketat kudu ditindakake kanggo mesthekake yen isine ana ing kisaran sing ditemtokake. Yen isi impurities logam ing bahan mentah ngluwihi standar, iku angel kanggo mbusak mau ing proses sakteruse.

Kanggo mbusak obyek manca logam, mbusak wesi elektromagnetik wis dadi proses perlu ing produksi bahan elektroda positif. Mesin mbusak wesi elektromagnetik akeh digunakake, nanging peralatan iki ora bisa digunakake kanggo bahan logam non-magnetik kayata tembaga lan seng. Mulane, bengkel kudu ngindhari panggunaan komponen tembaga lan seng. Yen perlu, uga dianjurake supaya ora kontak langsung karo bubuk utawa cahya menyang udhara. Kajaba iku, posisi instalasi, jumlah panginstalan, lan setelan paramèter saka remover wesi elektromagnetik uga duwe impact tartamtu ing efek mbusak wesi.

Supaya kanggo mesthekake lingkungan workshop lan entuk meksa positif ing workshop, iku uga perlu kanggo netepake lawang pindho lan lawang padusan online kanggo nyegah bledug external ngetik workshop lan bahan polusi. Ing wektu sing padha, peralatan bengkel lan struktur baja kudu ngindhari karat, lan lemah uga kudu dicet lan demagnetisasi kanthi rutin.

2. Isi Kelembapan saka materi elektroda positif ngluwihi standar

Bahan elektroda positif biasane partikel micron utawa nano, sing gampang nyerep kelembapan saka udhara, utamane bahan terner kanthi kandungan Ni sing dhuwur. Nalika nyiapake tempel elektroda positif, yen materi elektroda positif nduweni isi banyu dhuwur, kelarutan saka PVDF bakal suda sawise NMP nyerep banyu sak proses slurry nyawiji, kang bakal nimbulaké gel tempel dadi sele, mengaruhi kinerja Processing. Sawise nggawe baterei, kapasitas, resistance internal, circulation, lan magnification bakal kena pengaruh, supaya isi Kelembapan saka materi elektroda positif, kaya obyek manca logam, kudu project kontrol tombol.

Sing luwih dhuwur tingkat otomatisasi peralatan baris produksi, sing luwih cendhek wektu cahya saka bubuk ing udhara, lan kurang banyu ngenalaken. Promosi pemasok bahan kanggo nambah otomatisasi peralatan, kayata entuk transportasi pipa lengkap, ngawasi titik embun pipa, lan nginstal senjata robot kanggo entuk loading lan unloading otomatis, nyumbang banget kanggo nyegah introduksi kelembapan. Nanging, sawetara panyedhiya materi diwatesi dening desain pabrik utawa tekanan biaya, lan nalika otomatisasi peralatan ora dhuwur lan ana akeh breakpoints ing proses manufaktur, perlu kanggo ngontrol wektu cahya bubuk. Paling apik nggunakake tong minyak sing diisi nitrogen kanggo bubuk sajrone proses transfer.

Suhu lan kelembapan bengkel produksi uga minangka indikator kontrol utama, lan kanthi teoritis, titik embun sing luwih murah, luwih disenengi. Paling supplier materi fokus ing kontrol Kelembapan sawise proses sintering. Dheweke percaya yen suhu sintering sekitar 1000 derajat Celsius bisa ngilangi sebagian besar kelembapan ing bubuk kasebut. Anggere introduksi Kelembapan saka proses sintering kanggo tataran packaging wis strictly kontrol, Sejatine bisa mesthekake yen isi Kelembapan saka materi ora ngluwihi standar.

Mesthine, iki ora ateges ora perlu ngontrol kelembapan sadurunge proses sintering, amarga yen kakehan kelembapan dienalake ing proses sadurunge, efisiensi sintering lan mikrostruktur materi bakal kena pengaruh. Kajaba iku, cara kemasan uga penting banget. Umume pemasok bahan nggunakake tas plastik aluminium kanggo kemasan vakum, sing saiki katon minangka cara sing paling ekonomis lan efektif.

Mesthine, desain materi sing beda-beda uga bisa duwe beda sing signifikan ing panyerepan banyu, kayata bedane bahan lapisan lan area permukaan tartamtu, sing bisa nyebabake panyerepan banyu. Senajan sawetara supplier materi nyegah introduksi saka Kelembapan sak proses Manufaktur, bahan dhewe nduweni karakteristik kang gampang kanggo nresep banyu, dadi angel banget kanggo garing metu Kelembapan sawise kang digawe menyang piring elektroda, kang nimbulaké alangan kanggo produsen baterei. Mulane, nalika ngembangake bahan anyar, kudu dipikirake babagan masalah penyerapan banyu lan pangembangan bahan kanthi universalitas sing luwih dhuwur, sing migunani banget kanggo pasokan lan permintaan.

3. Konsistensi batch kurang saka 3 bahan elektroda positif

Kanggo manufaktur baterei, sing luwih cilik prabédan lan luwih konsistensi antarane batch saka bahan elektroda positif, sing luwih stabil kinerja baterei rampung bisa. Kita kabeh ngerti, salah siji saka cacat utama Lithium wesi fosfat cathode materi punika stabilitas kumpulan miskin. Ing proses pulping, viskositas lan isi padhet saben kumpulan slurry ora stabil amarga fluktuasi batch gedhe, sing ndadekake masalah kanggo pangguna lan mbutuhake penyesuaian proses sing tetep kanggo adaptasi.

Ngapikake tingkat otomatisasi peralatan produksi minangka cara utama kanggo nambah stabilitas batch bahan fosfat wesi Lithium. Nanging, saiki, tingkat otomatisasi peralatan pemasok bahan fosfat wesi Lithium domestik umume kurang, tingkat teknis lan kemampuan manajemen kualitas ora dhuwur, lan bahan sing diwenehake duwe masalah ketidakstabilan batch saka macem-macem derajat. Saka perspektif pangguna, yen beda batch ora bisa diilangi, kita ngarep-arep yen bobot luwih gedhe saka batch, luwih apik, yen bahan ing batch padha seragam lan stabil.

Dadi kanggo nyukupi syarat kasebut, pemasok bahan lithium wesi asring nambah proses pencampuran sawise nggawe produk rampung, yaiku nyampurake pirang-pirang bahan kanthi merata. Sing luwih gedhe volume ketel campuran, luwih akeh bahan sing ngemot, lan luwih akeh jumlah campuran.

Ukuran partikel, area lumahing tartamtu, Kelembapan, Nilai pH, lan pratondho liyane saka bahan lithium wesi bisa mengaruhi viskositas slurry diprodhuksi. Nanging, indikator kasebut asring dikontrol kanthi ketat ing kisaran tartamtu, lan bisa uga ana bedane viskositas sing signifikan ing antarane klompok slurry. Kanggo nyegah anomali nalika nggunakake kumpulan, asring perlu kanggo simulasi rumus produksi lan nyiapake sawetara tes viskositas slurry ing advance sadurunge sijine menyang nggunakake, lan mung sawise ketemu syarat padha bisa sijine menyang nggunakake, Nanging yen manufaktur baterei tumindak. testing sadurunge saben produksi, bakal nemen nyuda efficiency produksi, supaya padha nerusake karya iki kanggo supplier materi lan mbutuhake supplier materi kanggo ngrampungake testing lan ketemu syarat sadurunge ngirim.

Mesthine, kanthi kemajuan teknologi lan nambah kemampuan proses pemasok materi, panyebaran sifat fisik saya cilik lan luwih cilik, lan langkah nguji viskositas sadurunge kiriman bisa diilangi. Saliyane langkah-langkah sing kasebut ing ndhuwur kanggo nambah konsistensi, kita uga kudu nggunakake alat kualitas kanggo nyilikake ketidakstabilan batch lan nyegah masalah kualitas. Utamane diwiwiti saka aspek ing ngisor iki.

(1) Nggawe prosedur operasi.

Kualitas gawan saka produk loro dirancang lan diprodhuksi. Mulane, carane operator operate utamané penting kanggo ngontrol kualitas produk, lan standar operasi rinci lan tartamtu kudu ditetepake.

(2) Identifikasi CTQ.

Ngenali indikator lan proses utama sing mengaruhi kualitas produk, ngawasi indikator kontrol kunci kasebut, lan gawe langkah-langkah tanggap darurat sing cocog. Jalur sepur asam orthophosphoric minangka aliran utama persiapan Lithium wesi fosfat. Proses kasebut kalebu batching, ball milling, sintering, crushing, packaging, lan liya-liyane. ukuran produk rampung bakal kena pengaruh, sing bakal mengaruhi konsistensi batch bahan.

(3) Panganggone SPC.

Nindakake SPC nyata-wektu ngawasi paramèter karakteristik tombol pangolahan tombol, nganalisa TCTerms abnormal, ngenali nimbulaké kahanan kang ora tetep, njupuk ngukur mbenakake efektif lan nyegah, lan supaya produk risak mili menyang klien.

4. kahanan ala liyane

Nalika nggawe slurry, materi elektroda positif pipis roto-roto karo solvents, adhesives, lan agen konduktif ing proporsi tartamtu ing tank slurry, lan banjur dibuwang liwat pipo. Layar Filter dipasang ing stopkontak kanggo nyegat partikel gedhe lan obyek manca ing materi elektroda positif lan njamin kualitas lapisan. Yen materi elektroda positif ngandhut partikel gedhe, iku bakal nimbulaké clogging saka layar Filter. Yen komposisi saka partikel gedhe isih materi elektroda positif dhewe, iku mung mengaruhi efficiency produksi lan ora mengaruhi kinerja baterei, lan losses kuwi bisa suda. Nanging yen komposisi partikel-partikel gedhe iki ora mesthi lan barang-barang logam manca liyane, slurry sing wis digawe bakal rampung dibusak, nyebabake kerugian gedhe.

Kedadeyan ora normal iki kudu amarga masalah manajemen kualitas internal ing supplier materi. Paling bahan elektroda positif diprodhuksi liwat pangolahan screening, lan apa layar wis rusak, mriksa lan diganti ing proses pas wektune. Yen layar rusak, ora ana langkah anti bocor, lan manawa partikel gedhe sing dideteksi sajrone pemeriksaan pabrik isih kudu ditingkatake.